Fachartikel

Fachartikel

Geballtes Greifer Know-how für die Automation in der Medizintechnik 4.0

Die Medizintechnik unterliegt einem stetigen Wandel und ist getrieben vom Megatrend Gesundheit. Dieser wirkt sich auf die Variantenvielfalt medizintechnischer Anlagen aus, deren Innovationszyklus sich verkürzt. Losgrößen werden kleiner und das in der Pharmaherstellung bereits etablierte Track and Trace wird auch in die Produktion medizintechnischer Komponenten einziehen. Gimatic ist mit seinem geballten Greifer Know-how für die Medizintechnik 4.0 bestens gerüstet.

Im Zeichen des Megatrends Gesundheit wird die Medizintechnik in den nächsten Jahren stark wachsen. Um den Bedarf der wachsenden Weltbevölkerung und des zunehmenden Anspruchs in der ersten Welt decken zu können, muss die Medizintechnik massiv automatisiert werden.

In der dritten Welt sind heute nur wenige Menschen versorgt. In der zweiten Welt hat etwa nur die Hälfte der Bevölkerung Zugriff auf medizinische Versorgung und Medikamente. Hingegen wird die Medizintechnik für die erste Welt ständig verbessert. Besonders die Herstellung von Individual-Medikation nimmt hier stetig zu.

Zwei Beispiele verdeutlichen die Nachfrage

Bei Gimatic, führender Hersteller kundenspezifischer Greifer-Lösungen für die Automation ist der Anteil MED-Pharma am Gesamtgeschäft zwar noch gering, die Tendenz aber steigt inzwischen sehr spürbar.

„Aktuell gibt es große Unterschiede zwischen den Ansichten der Hersteller medizintechnischer Komponenten“, sagt Johannes Lörcher, Geschäftsführer der Gimatic Vertrieb GmbH in Hechingen. „Ich gebe Ihnen zwei Beispiele europäischer Unternehmen, mit denen wir es zu tun haben, die völlig unterschiedlich ticken:

Hersteller 1 legt keinen Wert auf Dokumentation und Zertifikate, fokussiert aber Design und Optik und möchte kostengünstige Produkte. Das ist so, als ob er ein 90 PS Auto mit breiten Reifen tiefer gelegt kauft, mit dem er später nicht durch die Inspektion kommt.

Hersteller 2 möchte Zertifikate, Dokumentation, GMP-Konformität und besteht dann jede Validierung. Er ist bereit, die höheren Kosten zu tragen, die Hersteller 1 nicht akzeptiert.

Die Krux für uns als Gimatic ist nun, beide Kunden entsprechend zu bedienen. Künftig werden vermutlich die Zulassungsbehörden dafür sorgen, dass sich die Interessen von Hersteller 1 und 2 angleichen“, so Herr Lörcher.

Know-how vom Werkzeug bis zur Zulassung

„Mit der Übernahme der Gimatic Gruppe durch die amerikanische Barnes Inc. im Okt 2018 hat sich innerhalb der Gruppe eine Vernetzung und Zusammenarbeit mit anderen Firmen der Barnes Inc. ergeben“, erläutert Herr Lörcher. „Das hilft natürlich, die steigende Nachfrage effizient zu decken“.

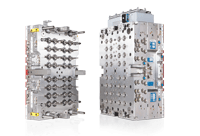

So gehört zu Barnes zum Beispiel auch die Otto Männer GmbH in Balingen am Kaiserstuhl. Der Spezialist für Präzisionsformen und Nadelverschluss-Heißkanalsysteme für hochwertige Kunststoffteile aus dem Spritzgießverfahren beliefert große Hersteller der Parma-Medtec-Branche.

Auf dieses Know-how hat nun auch Gimatic Zugriff. Gemeinsam gibt es zudem etliche Projekte von China über Taiwan bis nach Malta verteilt. Innerhalb der Barnes Gruppe gibt es also ein Netzwerk für den Informationsfluss von der Werkzeugerstellung bis hin zur Schnittstelle Greifersystem, der schnell und direkt ist.

Bruderfirma vorsorgt mit Spezialwissen

Und das ist nicht alles: Gimatic Geschäftsführer Johannes Lörcher ist gleichzeitig Inhaber der TG Ritter Spezialmaschinen GmbH, die seit 1958 Berater und Vermittler für sehr komplexe Produktionsanlagen in der pharmazeutischen Industrie ist. Von dem Spezialwissen des hier beschäftigten Pharma-Ingenieurs profitiert auch Gimatic.

Er schult dort die Mitarbeiter in Sachen Vorschriften und Regularien. Sie erfahren u. a. wie die Kunden der Branche ticken und was ihnen wichtig ist. Außerdem gibt es auch hier eine Schnittmenge zwischen beiden Unternehmen. „Zum Beispiel ist eine der Partnerfirmen von TG Ritter die Brevetti CEA mit Sitz in Vicenza/Italien. Der Spezialist in der visuellen Inspektion ist inzwischen ein Top-Kunde von uns, im Übrigen mit einem kundenspezifischen Sonderprodukt“, freut sich der Geschäftsführer.

Auf die Frage, wie er das Spagat schaffe, zwei Unternehmen zu leiten, antwortet Johannes Lörcher: „Das geht sehr gut. Die TGR ist eine kleine Agentur, welche für seine Dienste eine Provision erhält. Die Mitarbeiter sind Spezialisten mit einem sehr hohen Niveau und arbeiten sehr selbstständig. Wir stimmen uns regelmäßig ab. Ich halte ebenfalls zu großen Kunden und Partnern regelmäßig Kontakt“. Zudem habe sich der Geschäftsführer über die Jahre ein gutes, solides, medizintechnisches Halbwissen über Vorschriften, GMP usw. angeeignet, welches ihm wiederum bei Gimatic zu Gute kommt.

Wachsende Kompetenz in Hechingen

Gimatic selbst hat natürlich auch einiges zu bieten: Zunächst hat sich das Unternehmen vom reinen Komponenten-Lieferanten in den letzten Jahren zum Systemlieferanten entwickelt. Die deutsche Gimatic Vertrieb GmbH in Hechingen hat zudem inzwischen eine umfangreiche Kompetenz im Systembau für Greifersysteme für die zunehmende Automatisierung in Richtung Industrie 4.0 aufgebaut.

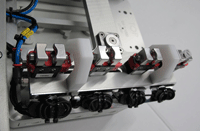

Hier entstehen Greifer-Lösungen für die automatisierte Entnahme von Spritzlingen aus Spritzgussformen. Die hohe Fertigungstiefe sorgt für die dort eingebauten pneumatischen und mechatronischen Komponenten, Sensoren, Sensorboxen bis hin zu I/O Link Schnittstellen aus dem eigenen Hause. Um der steigenden Nachfrage gerecht zu werden, hat Gimatic im Frühjahr 2020 in Hechingen einen Neubau bezogen. Neben weiteren Montagearbeitsplätzen befinden sich darin Räumlichkeiten für Besprechung, Workshops und Hausmessen.

Für das Monitoring und Speichern aller relevanten Greifersystem-Daten wie Stücklisten, Zeichnungen etc. steht eine NFC-RFID Technologie bereit. Über die eigene Gimatic- oder auch Kunden-Cloud lassen sich so weltweit Produktionsdaten abrufen.

Vom Standard-Greifer bis zur Einzelindikation

Gimatic liefert schon lange für die Laborautomation kundenspezifische Komponenten in größeren Stückzahlen. Als Basis für solche Projekte dienen Serienprodukte, die kundenspezifisch modifiziert werden mit z. B. technischen Funktionsänderungen oder Anpassungen an Schnittstellen, Farbe, Beschriftung usw.

Bei seinem umfassenden und sehr breit aufgestellten Greifer- und Mechatronik-Portfolio für die Handhabung und Entnahme von Kunststoffteilen aus Spritzgussmaschinen ist Gimatic sehr flexibel. Vom einfachen Standardgreifer über den kundenspezifisch angepassten bzw. modifizierten Greifer bis hin zu einer in Entwicklungspartnerschaft mit dem Kunden sehr spezifisch konzipierten größeren OEM-Anwendung ist im Hause Gimatic alles möglich.

Ein schönes Beispiel ist eine Roboteranwendung aus Japan. Darin kommt ein GMP-Greifer zur Herstellung von Individualmedizin zur Krebsbehandlung zum Einsatz. Der Roboter selektiert aus einem Spektrum an Pharmazeutika die spezifische Indikation für einen Patienten. Anschließend wird er gereinigt und stellt eine andere Indikation zusammen.

Bis solch eine Entwicklung umgesetzt werden kann, vergeht Zeit und die Investition in die Entwicklung zahlt sich nicht sofort aus. Bei diesem GMP-Greifer haben zunächst Roboterhersteller nach einer Lösung gesucht, mit denen sich die individuelle Indikation pro Patient greifertechnisch umsetzen lässt. Damals hatte Gimatic noch keine Lösung für solch eine Anwendung. Gemeinsam hat man dann ein Greifersystem entwickelt, dieses zur Serienreife gebracht und schließlich standardisiert.

Greifer für Kunststoffteile mit Mehrkavitäten

Eine weitere herausragende Anwendung setzt Gimatic zusammen mit Otto Männer in den Greifern zur Entnahme von Kunststoffteilen aus Spritzgussformen mit Mehrkavitäten um. Solche Greifer entnehmen zum Beispiel Inhalatoren, Drug delivery Solutions, Home Car, Hospital Produkte oder Pipetten-Racks.

Die Schwierigkeit hier ist oft die hohe Kavität der Formen. Durch sie erhöht sich das Gewicht des Greifers. Weil oft aber für diese Anwendungen nur kleine Roboter mit geringer Nutzlast eingesetzt werden, steht hier der Leichtbau im Fokus.

Solche Formen mit hohen Kavitäten verursachen einen ausladenden Bauraum. Deshalb muss die Position der Komponenten auf die Abstände der Nester in den verschiedenen thermischen Zuständen optimiert werden. Dazu ist ein enger Austausch mit dem Hersteller der Form erforderlich. Dabei werden auch die Schnittstellen und Störkonturen zwischen Robotergreifer und Spritzgussform von Beginn der Entwicklung an gemeinsam betrachtet.

Das Angebot für solche Greifer startet bei Gimatic mit kleinen 2-fach oder 2+2 Formen bis hin zu sehr großen Ausführungen. Derzeit läuft ein Projekt mit 94 Kavitäten in Dimensionen von 1000x1000 mm.

Auch gibt es Anwendungen, in denen 16, 32 oder noch mehr Bauteile auf einmal herausgenommen werden müssen. Jedes Formteil wird über eine Sensorik einzeln abgefragt und ab dem Zeitpunkt der Entnahme getrackt. Die Drucksensorik und Steuerungen kommen von der Schwesterfirma Priamus. Die Sensoren erkennen und selektieren Schlechtteile direkt im Werkzeug. Die Information wird an den Greifer weitergegeben, der die Schlechtteile dann aussortieren kann.

Zum Status der Komponenten kommt häufig der neue 3 Punktsensor PROSS von Gimatic zum Einsatz. Über ihn lassen sich gleich drei Stellungen eines Greifers abfragen. Das erhöht die Abfrageoptionen bei gleichem Gewicht und Bauraum.

Gimatic und die Coronakrise

Vor dem Hintergrund der Corona Pandemie ist Johannes Lörcher froh, dass sich die Entwicklung eher positiv auf das Geschäft in dieser Branche auswirkt. Das kompensiere ein wenig die Auftragslage im Bereich Werkzeugmaschinen. Wenngleich der Umsatzeinbruch hier Gimatic viel weniger treffe als andere Zulieferer, „von denen sich manche im freien Fall befinden“, so Johannes Lörcher.

Bilder:

Bild oben: Der mechatronische Greifer UR KIT passt auf alle UR Roboter.

Johannes Lörcher, Geschäftsführer, Gimatic Vertrieb GmbH, Hechingen

Gimatic hat innerhalb der Barnes Group Zugriff auf viele weitere Kompetenzen Zugriff, wie auf den Stack Mold von Otto Männer für einen Inhalator.

Dieser Parallelgreifer mit elektropoliertem Edelstahlfinger wurde für die Entnahme von medizintechnischen Produkten aus einer Form von Otto Männer konzipiert.

Der GMP Greifer wurde in Zusammenarbeit mit dem Fraunhofer Institut entwickelt.

Download: Text Bilder

Kontakt:

Gimatic Vertrieb GmbH

Linsenäcker 18

72379 Hechingen

Tel.: 07471/96015-0, Fax: 07471/96015 19

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!, Web: www.gimatic.com

Bei Veröffentlichung erbitten wir je ein Belegexemplar.

Pressebüro: Presse Service Büro GbR, Strogenstraße 16, 85465 Langenpreising, Tel.: 08 762/73 77 532