Anwenderbericht

Anwenderbericht

Mechatronischer Greifer entnimmt und palettiert flexibel Kunststoffteile für Medikamente

Wahrlich große Maschinen sind nötig, um vergleichbar kleine pharmazeutische Kunststoffteile massenhaft herzustellen. Bei der Entwicklung und Fertigung einer Entnahme- und Palettier-Einrichtung für die Herstellung von Spritzgussteilen hat das in Auftrag gebende produzierende pharmazeutische Unternehmen die Maßgabe gestellt, keine Druckluft im produktberührenden Bereich zu verwenden. Die an der Schnittstelle Maschine-Transporteinrichtung zum Einsatz kommenden Parallelgreifer von Gimatic bieten aber noch weitaus mehr Features als nur den sauberen Betrieb.

Bei Waldorf entsteht beim Betreten der Fertigungshalle als erstes der Eindruck, dass es viel zu tun gibt. Die Auftragsbücher sind voll hier und es fehlt trotz zusätzlicher Halle seit zwei Jahren schon wieder Stellfläche, um die teilweise recht platzintensiven Maschinen aufzubauen. Der zweite Eindruck begeistert ebenfalls, weil es bei all dem Schaffen und Tun besonders sauber in den Hallen ist. Das liegt nicht zuletzt daran, dass der Spezialist von Highspeed-Automation für Spritzgießproduktionen zu einem Großteil Maschinen für die Reinraumproduktion baut. Das im Privatbesitz geführte Unternehmen, in dem alle Gesellschafter aktiv tätig sind, beschäftigt im baden-württembergischen Engen rund 100 Mitarbeiter. Zykluszeiten meist zwischen 2 und 12 s sowie die hohen Kavitäten-Zahlen prädestinieren die Automatisierungslösungen für den Einsatz in Medizintechnik, Pharmazie und Lebensmittelverpackung.

Nahezu zweigeteilt ist das Geschäft des Maschinenbauers: Mit einer hohen Fertigungstiefe von bis zu 80 % verteilt es sich mit bis zu 65 % auf maschinelle Lösungen für die Medizin- und Pharmatechnik sowie etwa 35 % für Lebensmittelverpackungen. Schnelle Entnahmesysteme mit kürzesten Eingriffszeiten vom Konzept bis zur kompletten Anlage unter Berücksichtigung aller nötigen Zertifizierungen entstehen hier für die Reinräume in aller Welt. Als Schlüssellieferant führen dafür ausgebildete Mitarbeiter die Zertifizierungen gemäß der GMP-Regelungen im eigenen Hause durch.

Druckluft bleibt draußen

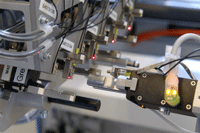

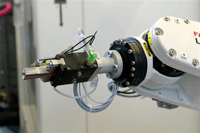

Ein aktuelles Projekt mit einem produzierenden pharmazeutischen Unternehmen ist eine Entnahme- und Palettier-Einrichtung, die komplett ohne Druckluft im Produktbereich betrieben werden soll. Die Einheit dient zu Entnahme und Palettieren für Kunststoff-Spritzgussteile, die später Wirkstoffe von Medikamenten dispensieren. An der Schnittstelle von der Maschine zur Palletiereinrichtung sorgt ein kleiner Knickarm-Roboter mit dem Parallelgreifer MPPM 1606 von Gimatic dafür, dass die ‚Gutteile‘ in die Palette kommen, die zu Überprüfenden auf der dafür vorgesehenen medical typischen QS-Ablage platziert und die Schlechten aussortiert werden.

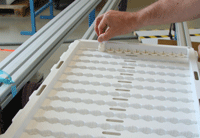

Ein Achtfachgreifer holt zunächst die Produkte aus dem Spritzgießwerkzeug. Das zu handelnde Kunststoffteil enthält ein kleines Stahlröhrchen, das über ein spezielles Verfahren des Endkunden eingebracht wird. Das diffizile Teil muss daher sehr vorsichtig gehandhabt werden, damit es nicht beschädigt wird. Der Greifer erhält ein Signal von der Steuerung, wo das jeweils zu entnehmende Teil abgelegt werden soll. Wichtig dabei ist es, dass kein Ausschuss in die Palette der Gutteile gerät und letztlich alle Plätze dort belegt werden.

„Wir sprechen hier von einem Achtfach-Werkzeug mit einer Zykluszeit von fünfzehn Sekunden“, umschreibt Christian Boos, Technischer Leiter bei der Waldorf Technik GmbH & Co. KG, die Kennzahlen der Anlage. Das heißt, alle 15 s kommen acht Teile aus der Maschine. „Auch wenn das keine Hochleistungsanwendung ist, stellt es für das Produkt selbst eine High End-Anwendung dar. Wir fertigen hier allerdings auch Anlagen, die alle fünf Sekunden 64 Teile herausbringen“, so Boos. Dieser Wert bilde nachher die Grundlage für die Leistungsbetrachtungen der Einrichtung und die weiteren Anbauteile.

Die Führungskraft beschreibt die Vorgaben des Kunden: „Druckluft ist ein potentieller Verunreinigungsfaktor und in Reinräumen unerwünscht. Zudem muss das Produkt sehr schonend behandelt werden, es wird von innen gegriffen und damit in dem Bereich, wo später das Medium unterwegs sein wird. Deshalb haben wir hier einen Elektrogreifer mit Edelstahlbacken eingesetzt.“ Der Trend an medizinischen Einrichtungen gehe prinzipiell zum Ausschluss von Druckluft, Partikelemissionen sind zu vermeiden und Systemlösungen im Kommen. „Früher haben wir nur Anlagen mit unseren Komponenten gebaut. Inzwischen verbauen wir viele spezifische Bauteile von Zulieferern mit ein wie Roboter, Kameras, oder eben Greifer.“

Konstruktive Entscheidungskriterien

„Die Auswahl des Parallelgreifer MPPM 1606 war eine konstruktive Entscheidung aufgrund der geforderten Produkt-Sensibilität, Präzision, Reinraumtauglichkeit und der weiteren Anforderungen, die unser Kunde gestellt hat“, so Boos. „Unsere Greifer arbeiten alle nach dem Plug & Play-Prinzip. Wir besitzen diverse Patente, die uns starke Wettbewerbsvorteile bescheren“, sagt Johannes Lörcher, Geschäftsführer der Gimatic GmbH in Bodelshausen.

Die Greifer sind besonders leicht, sehr kompakt und können schnell mal nur die Hälfte im Vergleich wiegen. Dank einer innovativen Greifkraftsicherung wird der Greifer nur bestromt, wenn er sich bewegt. Auch im unbestromten Zustand hält er zuverlässig sein Transportgut. „Die von uns entwickelte Motor-Kontroller-Karte schaltet den Motor bei einer zuvor definierten Stromaufnahme ab. Dies geschieht immer dann, wenn der Greifer gegriffen hat und zwar unabhängig vom absoluten Verfahrweg. Über die integrierte Feder wird die Kraft gehalten, das Getriebe ist selbsthemmend, so dass der Greifer sich selbst nicht lösen kann“, erklärt Lörcher das Funktionsprinzip der Greifkraftsicherung. Die Vorteile gegenüber druckluftbetriebenen Greifern sind zudem sowieso nicht von der Hand zu weisen. Zu den bereits erwähnten kommen noch die Ansteuerung durch nur eine Leitung und die direkte Signalverarbeitung der Ventilansteuerung.

„Im ersten Anlauf meint man, dass ein Bauteil wie ein Greifer, die ja in nicht unerheblichen Varianten am Markt angeboten werden, nicht unbedingt einen Anteil am Gesamterfolg solch einer komplexen Maschine hat“, sagt Boos. „Bei der Qualitätsbetrachtung der zu fertigenden Teile aber wird schnell klar, dass die Sensibilität hier ganz wichtig ist, damit beim Handling der empfindlichen Kunststoffteile keine Produktbeschädigungen auftreten.“ Der MPPM 1606 biete Qualitätsvorteile, Produktionssicherheit und Ausschussreduzierung für diese Anwendung, die insbesondere pneumatische Greifer nicht leisten können. Gerade in der Medizintechnik sind die Vorgaben zur Vermeidung von Produktbeschädigung sehr hoch und mit ‚Null‘ beziffert.

Trugschluss: Mechatronik teurer als Pneumatik

In den meisten Köpfen steckt die Meinung, dass elektrische Greifer teurer sind als pneumatische. Christian Boos hat da seine ganz eigene Annahme: „Man darf nicht den Einzelpreis der Komponenten miteinander vergleichen, sondern sollte die Gesamtkosten in Betracht ziehen. Bei pneumatischen Bauteilen sind mehr Teile zu beschaffen, der Prozess bis zum Einbau ist aufwendiger und auch der Einbau an sich erfordert mehr Ressourcen. All diese Kosten müssen zum Stückpreis hinzugerechnet werden. Führt man den Gedanken weiter hinsichtlich Nutzen und Energiekosten, sieht man klar die Vorteile.“ Nach dem erstmaligen Einsatz eines Standardproduktes von Gimatic sei Waldorf mit der neuen Zusammenarbeit übrigens sehr zufrieden: „Weitere werden sicher folgen“, resümiert Boos.

Breitestes Programm in Aussicht gestellt

Zur den Herbstmesse Motek, Kunststoffmesse K und SPS IPC Drives verspricht Lörcher ein wahres Feuerwerk an Produktvorstellungen, darunter weitere Varianten von Parallel-, Dreibacken-Greifern, neu hinzukommen Radial- und Winkel-Greifer sowie Drehmodule. Jede Serie wird es in drei Baugrößen geben. Alle Produkte werden grundsätzlich am IPA Stuttgart reinraumzertifiziert. Zudem präsentiert Gimatic Indexiertische, die endlos durchtakten, einen elektrischen Angussgreifer für die Kunststoffindustrie und Linearmodule mit integriertem Linearmotor. „Schauen wir etwas weiter in die Zukunft, können sich unsere Kunden auf eine Greifkraftregulierung freuen, die wir derzeit entwickeln. Mit ihr lassen sich dann individuell zwei bis drei verschiedene Greifkräfte innerhalb einer Produktlinie auf Signal hin greifen“, macht der Geschäftsführer schon einmal neugierig auf das was kommt.

Motek Halle 3, Stand 3230

K Halle 10, Stand E55

Statement Christian Boos

Bei der Auswahl des Greifers zum Palettieren in dieser Anwendung kam es unter anderem auf ein sanftes und zuverlässiges Greifen an, damit die empfindlichen Bauteile nicht verletzt werden. Die Anforderung ohne Druckluft zu bauen hingegen ist ein sich immer mehr abzeichnender Trend in der Medizintechnik.

Statement Johannes Lörcher

Der Trick an der Geschichte unserer zahlreichen Neuentwicklungen ist es, dass wir ein bereits validiertes und getestetes Antriebssystem mit unseren Komponenten kombinieren und so immer wieder neue Produkte entstehen. Wir wollen hier richtig Gas geben, denn unser Wettbewerb ist noch nicht soweit.

Bilder:

Bild oben: Besprechung der beiden Spezialisten vor Ort bei der Montage der Anlage

Der Greifer erhält ein Signal von der Steuerung, wo jeweils das vom Achtfachgreifer zu entnehmende Teil abgelegt werden soll.

Knickarmroboters an der Schnittstelle Maschine-Transportband mit Parallelgreifer MPPM 1606 von Gimatic

Das in Auftrag gebende produzierende pharmazeutische Unternehmen stellt die Vorgabe, keine Druckluft im produktberührenden Bereich zu verwenden.

In diese Paletten dürfen keine Ausschussteile gelangen. Der Greifer sortiert die fehlerhaften und zur Qualitätsprüfung vorgesehenen Teile vorher aus.

Kontakt:

Gimatic Vertrieb GmbH

Linsenäcker 18

72379 Hechingen

Tel.: 07471/96015-0, Fax: 07471/96015 19

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!, Web: www.gimaticvertrieb.de

Bei Veröffentlichung erbitten wir je ein Belegexemplar.

Pressebüro: Presse Service Büro GbR, Staffelbergstraße 12B, 91077 Neunkirchen am Brand, Tel.: 09134/708 2262