Fachartikel

FachartikelAluminiumkabel, Verarbeitung und Anschlusstechnik für zahlreiche Branchen

Wurden Aluminiumkabel lange Zeit vor allem für die Erdverlegung im Nieder- und Mittelspannungsbereich eingesetzt, halten sie zunehmend Einzug auch in industriellen Branchen wie der Automobilindustrie, dem Flugzeugbau oder in Windkraftanlagen. Bei HELUKABEL haben Aluminiumkabel bereits eine lange Tradition. Einst für die Windkraft entwickelt, profitieren heute auch andere Branchen von dem mittlerweile umfangreich aufgestellten Portfolio dieser Leichtbaukabel – inklusive passender Technik für Verarbeitung und Kontaktierung.

Was haben ein Kupferkabel und ein Aluminiumkabel gemeinsam? Nicht viel, außer dass beide Energie übertragen. Ansonsten sind sie so unterschiedlich wie es Schwer- und Leichtmetall nur sein können. Also stellen sich viele Ingenieure in den unterschiedlichsten Branchen heute die Frage: Kupfer oder Aluminium? „Tendenz steigend“, sagt Uwe Schenk, Global Segment Manager Wind bei der HELUKABEL GmbH, Hemmingen und empfiehlt: „Seine hervorragende Leitfähigkeit und Verformbarkeit machen Kupfer zwar zum Standardmaterial für Kabel und Leitungen. Doch ist es im Vergleich zu Aluminium vor allem schwer und teuer. Ein Wechsel auf das leichtere und wesentlich kostengünstigere Aluminium ist in vielen Fällen eine interessante Option. Man muss sich nur auf die neue Technik einlassen und mit den damit verbundenen Herausforderungen umzugehen wissen.“

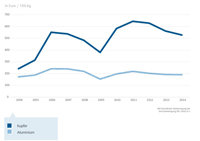

Der Preis als unschlagbares Argument

Kupfer ist derzeit mit 5313 Euro pro Tonne mehr als doppelt so teuer wie Aluminium mit 1990 Euro pro Tonne (Stand: 01.07.2015). Die Gewichtung des aktuellen Preises wird durch die Volatilität an den Rohstoffmärkten noch verstärkt. In den letzten fünf Jahren (2010-2014) bewegten sich die Kupferpreise in einem Rahmen von 4700 bis 7650 Euro pro Tonne. Eine solche Schwankungsbreite gibt es beim Rohstoff Aluminium nicht, wodurch auch eine höhere Planungssicherheit gegeben ist. Während Endkunden manchmal ihre gesamte Kalkulation überdenken, wenn sich die Kupferpreise ändern, brauchen sie das bei Aluminium in diesem Umfang nicht.Bei HELUKABEL beschäftigt man sich schon lange mit der Thematik Aluminium. „Mit unserer ‚HELUWIND WK Powerline ALU‘ beispielsweise bieten wir schon seit vielen Jahren eine hochflexible Leitung für die Windindustrie an. Hier kann von den früher im Zusammenhang mit Aluminium bemängelten starren Leitungen keine Rede mehr sein“, resümiert Uwe Schenk und erklärt: „Früher gab es noch keine Fertigungsmöglichkeiten für eine feindrähtige Litze und so sahen die Anwender auch keine Möglichkeit, Aluminium als Leitermaterial für flexible Anwendungen einzusetzen. Zudem war der Kupferpreis noch moderater als heute.“

Neben der Windindustrie gibt es zahlreiche andere Anwendungsmöglichkeiten wie die Bahntechnik, Medientechnik, Solartechnik, Anlagenbau, im Blockheizkraftwerk oder bei Energieversorgung und -speicherung.

Portfolio mit Alleinstellungsmerkmalen

Die große Vielfalt des ALU-Portfolios von HELUKABEL ist für einen Spannungsbereich von 1 bis 35 kV ausgelegt; rund eindrähtig und feindrähtig ausgeführt; als Einzelader und auch Multicore – komplettiert mit zertifizierter Anschlusstechnik. „Mit dieser Range haben wir ein Alleinstellungsmerkmal. Bis auf Hochspannung können wir damit alle Märkte bedienen“, so Uwe Schenk.Während sich die mehrdrähtigen ALU-Leitungen in der Regel für nicht flexible Anwendungen eignen wie sie bei Erdverlegung oder fester Installation ohne nennenswerte Biegeradien benötigt werden, ist die feindrähtige Powerline-Serie für Anwendungen prädestiniert, in denen Flexibilität gefordert ist. „Flexibel und ALU stellten in der Vergangenheit bis zur Entwicklung unserer Powerline-Serie einen Widerspruch dar, weil das kaltgezogene Aluminium für Wechselbiegezyklen ungeeignet ist und schnell bricht“, so der Manager. Neben der sonst nur am Markt angebotenen klassischen Einzelader mit zwei Isolationen runden die einfach isolierten Einzeladern mit einer Aderisolation und die mehradrigen (Multicore) Leitungen dieser Serie das Programm von HELUKABEL ab. Damit haben Anwender eine gute Alternative zu vorher eingesetzten Kupferleitungen, die sie beispielsweise in allen Bereichen der Energieerzeugung, in Trafostationen oder bei ortsveränderlichen Energieerzeugern wie in Stromaggregaten für die Stromversorgung sowie Veranstaltungstechnik einsetzen können.

Besonderheiten von Aluminiumkabeln

Die meisten Entwicklungsingenieure und Konstrukteure kennen die positive Entwicklung von Aluminiumkabeln für den Endkunden im feindrähtigen Bereich noch nicht. „Um hier aufzuklären, haben wir brandneu einen Aluminiumkatalog erstellt. Zudem gibt es eine Kundenhotline zur Beantwortung von Fragen, wo interessierte Anwender mich persönlich erreichen. Schulungen beim Kunden und Vorführungen zum Handling bzw. Crimpen führen wir auf Anfrage ebenfalls durch. Am Service soll es also nicht liegen, umzudenken“, schmunzelt Uwe Schenk. Beim Einsatz von Aluminium als Kabelmaterial gilt es allerdings ein paar Besonderheiten zu beachten:Aufgrund der geringeren Leitfähigkeit von Aluminium können rund ein Drittel größere Leiterquerschnitte als bei einer Kupferleitung notwendig werden. Letztlich kommt hier jedoch dem Isolierwerkstoff eine entscheidende Bedeutung zu, so dass eine ALU-Leitung die gleiche Stromtragfähigkeit besitzen kann wie eine H07RNF-Kupferleitung. Zum anderen sind größere Querschnitte nur dann nachteilig, wenn die Aluminiumleitungen auf enge Kabelführungen treffen und beispielsweise in dicht bestückten Schaltschränken verbaut werden sollen.

In Sachen Gewicht ist das circa 70 Prozent leichtere Aluminium gegenüber Kupfer unschlagbar. Das kommt dem in zahlreichen Anwendungen angestrebten Leichtbau-Gedanken entgegen, der oft darauf fokussiert ist, das Eigengewicht aller Komponenten zu reduzieren. Bei Kabeln erleichtert ein niedriges Gewicht natürlich auch das Verlegen. Ein weiterer nicht zu unterschätzender Vorteil ist die Auslegung der Kabeltragesysteme, welche entsprechend leichter und dadurch günstiger sind. Hochspannungsleitungen werden daher schon seit langem bevorzugt aus Aluminium gefertigt. Dadurch lassen sich die auf Leitung und Masten einwirkenden Zugkräfte deutlich verringern. Auch in Branchen wie dem Automobilbau oder der Luftfahrtindustrie findet eine Umstellung auf Aluminiumleiter statt. So sind im Airbus 380 bereits heute ganze Kabelstränge aus Aluminium verbaut. Dabei können Aluminiumleitungen bis zu 60 Prozent leichter sein als hinsichtlich Stromtragfähigkeit vergleichbare Kupferleitungen.

Entsprechende Anschlusstechnik

Selbst bei Anwendungen, die eine flexible Kabelanbindung erfordern, muss Kupfer nicht mehr die erste Wahl sein. „Wir sind einer der wenigen Hersteller, die sich umfassend der Thematik ‚Aluminium als Leitermaterial‘ angenommen haben“, betont Uwe Schenk. „Natürlich gehört zu einer innovativen Leitung auch die passende Technik für Verarbeitung und Kontaktierung. Daher bieten wir für unsere Aluminiumkabel auch die komplette Anschlusstechnik.“Die grundlegend anderen Materialeigenschaften von Aluminium müssen bei der Verarbeitung der Kabel und bei der Auswahl der Anschlusskomponenten berücksichtigt werden. So reagiert Aluminium an der Oberfläche sehr leicht mit Sauerstoff. Dadurch bildet sich schnell eine harte, widerstandsfähige Oxidschicht, die das darunterliegende Material schützt und eine weitere Korrosion verhindert. Dadurch wird Aluminium zwar sehr haltbar, aber diese schützende Oxidschicht ist in der Elektrotechnik unerwünscht. Sie verfügt über eine sehr schlechte bis gar nicht vorhandene Leitfähigkeit und erschwert das Kontaktieren. Wird der oxidierte Leiter ohne weitere Vorbehandlung angeschlossen, erhöht die Oxidschicht den Übergangswiderstand zwischen Aluminiumleiter und Anschlusskomponente, was gefährliche Temperaturerhöhungen zur Folge hat.

„Unsere Standard-Aluminiumkabel re, rm, se und sm werden vor der Kontaktierung an den blanken Leiterenden des Kabels gebürstet. Damit wird die Oxidschicht physikalisch entfernt. Weitere Maßnahmen sind hier nicht erforderlich“, so Uwe Schenk. Bei der Entwicklung neuer Kabelgenerationen achtet HELUKABEL auf die Kompatibilität der Anschlusstechnik. Somit harmonieren mehr- und feindrähtige Aluleiter mit Standard-Komponenten. Für die Schraubtechnik hingegen wurden spezielle Produkte entwickelt.

Optimale Kontaktierung

„Mit der C8-Crimpung für unsere feindrähtige Aluminium-Serie haben wir ein Verfahren entwickelt, mit dem sich beste elektrische Werte realisieren lassen. Zudem erfüllt es die für Hochstromverbinder hohen Anforderungen der IEC-Norm 61238-1 Kl. A“, beschreibt Uwe Schenk die Verbindungstechnik. Die Kontur der C8-Crimpung dringt sehr tief in das Litzenbündel ein, reißt die Oberfläche der einzelnen Litzen gleichmäßig auf und ermöglicht damit die optimale Kontaktierung aller Litzen auch im Bündelkern.Für den Crimpvorgang sind die Anschlusskomponenten für Aluminiumleiter mit einem speziellen Kontaktfett ausgestattet. Das verfügt über einen Schmirgeleffekt (Korund), der die nicht leitende Oxidschicht des Aluminiums aufreißt, die Kontakteigenschaften verbessert, eine einwandfreie elektrische Verbindung ermöglicht und den Zutritt von Feuchtigkeit und Sauerstoff verhindert. Markenkabelschuhe sind in der Regel mit einem Kunststoffstopfen versehen, der ein Austrocknen oder Auslaufen des Presszusatzes während der Lagerung verhindert.

Verträglichkeit mit elektrochemisch edleren Metallen

Das Korrosionsverhalten von Aluminium bei Anwesenheit von anderen Metallen – meist Kupfer – ist ebenfalls zu berücksichtigen. Aber auch bei der Kontaktierung mit Eisen oder Messing ist eine elektrochemische Reaktion durch Kontaktelementbildung möglich. Da der dabei entstehende Zersetzungsprozess die elektrische Leitfähigkeit der Verbindung durch höhere Übergangswiderstände langfristig negativ beeinträchtigt, ist mit massiven Temperaturerhöhungen und sogar Bränden zu rechnen. Für die Kontaktierung von Aluminium auf Kupfer-Peripherie empfiehlt Uwe Schenk einen AL/Cu-Kabelschuh. „Bi-metallische Verbindungen wie AL/Cu-Kabelschuhe, -Pressverbinder und -Pressanschlussbolzen werden im Reib-Schweiß-Verfahren gefertigt und sind gekapselt. Ein Eindringen von Flüssigkeiten und damit einhergehende Kriechstrecken sind somit unmöglich“, weiß der Spezialist.„Die größte Herausforderung bei der Umsetzung einer ALU-Leitung haben wir mit unserer ‚WK Powerline MS single“ inklusive der Anschlusstechnik gemeistert“, so der Globalmanager. Hierfür war die bestehende Anschlusstechnik zu modifizieren. Bei den MS Kabeln spielt die Feldbegrenzung eine große Rolle, die eine homogene Anschlusstechnik bzw. Crimp- und Schraubtechnik voraussetzt.

Bilder:

Bild oben: Immer mehr Entwickler bedienen sich der leichteren und kostengünstigeren Aluminiumkabel im Vergleich zu Kupferleitungen.

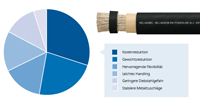

Argumente für die HELUWIND WK POWERLINE ALU

Entwicklung der Jahresdurchschnittswerte

Aluminiumkabel eignen sich für alle Branchen, hier finden sie Einsatz in der Energiespeicherung.

Uwe Schenk, Global Segment Manager Wind bei HELUKABEL: „Bei den hochflexiblen ALU Leitungen von heute kann von den früher im Zusammenhang mit Aluminium bemängelten starren Leitungen keine Rede mehr sein.“

Download: Text Bilder

Kontakt:

HELUKABEL GmbH

Dieselstraße8-12

71282 Hemmingen

Tel.: 07150/9209 339, Fax: 07150/9209 5339

E-Mail: Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!, Web: http://www.helukabel.de

Bei Veröffentlichung erbitten wir je ein Belegexemplar.

Pressebüro: Presse Service Büro GbR, Strogenstraße 16, 85465 Langenpreising, Tel.: 08 762 / 73 77 532